Полимерные инъекционные материалы – отдельный класс материалов, широко используемый при ремонте зданий и сооружений для гидроизоляции и усиления строительных конструкций. Данные материалы обладают рядом преимуществ, которые определяют область их применения.

При ремонте знаний и сооружений используют полимерные материалы на различной основе:

– эпоксидные составы;

– эпоксидно-полиуретановые составы;

– полиуретановые составы;

– винилы;

– хлоркаучуки;

– акриловые/латексные эмульсии.

Наибольшую популярность завоевали полиуретановые составы. Смолы на полиуретановой основе используются для гидроизоляции, ремонта и усиления строительных конструкций. При выборе материалов для ремонта и гидроизоляции строительных конструкций особое внимание следует уделять их свойствам.

По количеству компонентов выделяют:

– однокомпонентные смолы – для их полимеризации не требуется специальный отдельный компонент. Как правило, реакция происходит при взаимодействии с водой или влагой воздуха (такие составы применяются только в присутствии воды, подходят для герметизации водонаполненных трещин и остановки активных течей);

– двухкомпонентные смолы – для их полимеризации необходимо наличие второго компонента – отвердителя. Сами по себе компоненты таких составов не реагируют с водой, или реакция протекает очень медленно (могут применяться и в отсутствие воды, например для усиления кирпичной кладки).

По способности реагировать с водой различают:

– гидроактивные – активно реагируют с водой, с образованием пены и увеличением в объеме (могут применяться для остановки активных течей);

– не гидроактивные – активная реакция с водой отсутствует.

По свойствам материала после полимеризации следует выделять:

– эластичные – изменяют свои геометрические размеры при приложении к ним нагрузки и вновь восстанавливают свои размеры при ее отсутствии (такие материалы могут применяться для гидроизоляции подвижных трещин);

– жесткие – необратимо изменяют свои геометрические размеры при приложении к ним нагрузки (жесткие материалы могут применяться только для гидроизоляции и ремонта статичных конструкций).

Также важными свойствами полиуретановых смол являются: вязкость, время реакции с водой и жизнеспособность. Данные свойства зависят от температуры: чем выше температура, тем ниже становится вязкость смолы, однако снижается время, за которое смолу необходимо израсходовать (жизнеспособность), и время реакции с водой; чем ниже температура окружающей среды, тем выше становится вязкость смолы, увеличивается время реакции с водой и жизнеспособность.

Следует обратить внимание, что при использовании температура полиуретановой смолы должна быть не ниже +17 ºС. Данные ограничения связаны с вязкостью смолы и возможностями оборудования нагнетания (закачивания) смолы в конструкцию. Попросту насос не сможет прокачать смолу с высокой вязкостью. Поэтому при выполнении работ при температуре ниже +17 ºС необходимо предварительно выдержать смолу и насос в теплом помещении. Работы по инъектированию при этом необходимо проводить оперативно.

ЗАО «ГК «Пенетрон-Россия» поставляет полиуретановые смолы для гидроизоляции и ремонта строительных конструкций с различными свойствами:

– «ПенеСплитСил» – двухкомпонентная, не гидроактивная, эластичная полиуретановая смола;

– «ПенеПурФом Н», «ПенеПурФом НР», «ПенеПурФом Р» – двухкомпонентные, гидроактивные, жесткие полиуретановые смолы;

– «ПенеПурФом 1К» – однокомпонентная, гидроактивная, эластичная полиуретановая смола;

– «ПенеПурФом 65» – однокомпонентная, гидроактивная, жесткая полиуретановая смола.

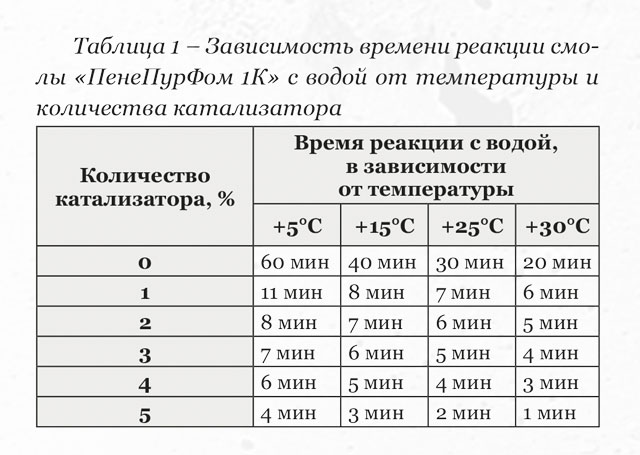

Время реакции некоторых смол можно регулировать с помощью катализатора. Например, для смолы «ПенеПурФом 1К» максимальное количество катализатора составляет 5 %. Зависимость времени реакции смолы «ПенеПурФом 1К» с водой от температуры и количества катализатора приведена в таблице 1.

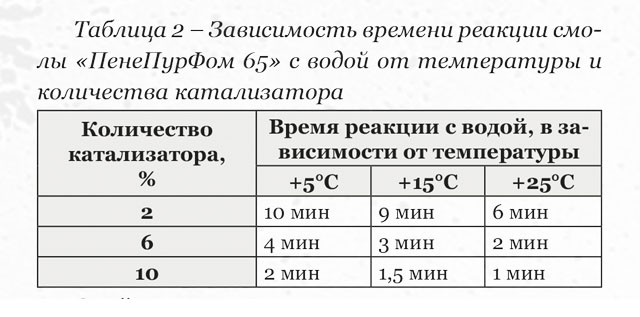

Для смолы «ПенеПурФом 65» максимальное количество катализатора составляет 10 %. Зависимость времени реакции смолы «ПенеПурФом 65» с водой от температуры и количества катализатора приведена в таблице 2.

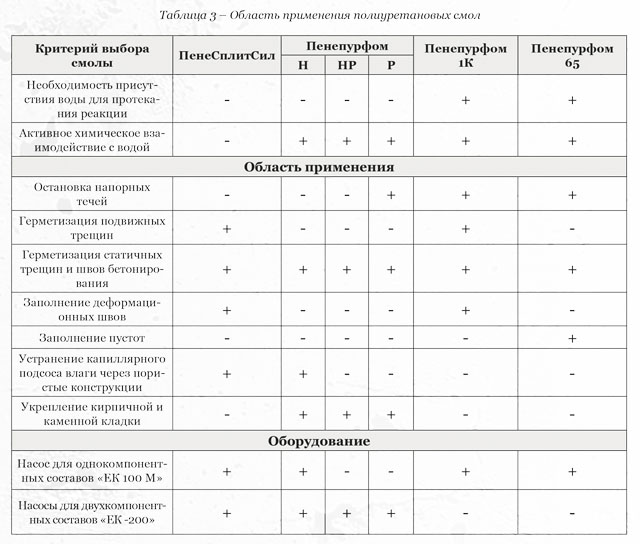

Свойства данных материалов определяют их область применения (см. табл. 3).

Каждый материал имеет определенные особенности применения, в зависимости от тех задач, которые необходимо решить. Однако можно выделить общие правила использования инъекционных смол:

1) Во время работ необходимо использовать индивидуальные средства защиты: перчатки резиновые химстойкие, перчатки х/б, респиратор, очки защитные, спецодежду из плотной ткани, сапоги резиновые. При попадании смолы на кожу или в глаза немедленно промыть водой и обратиться к врачу.

2) Промыть полость шва, трещины водой с помощью насоса или водоструйного аппарата высокого давления.

3) Перед использованием смолы провести пробную промывку насоса гидравлическим маслом (например, Моbil HLP-68 или его аналогом) в режиме циркуляции.

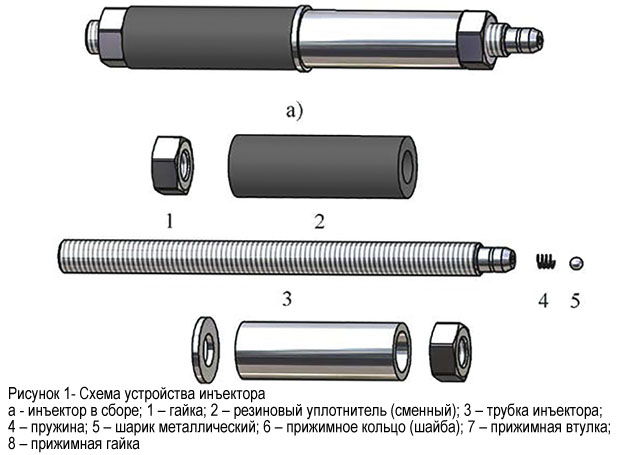

4) Обычно применяют металлические инъекторы с шариковым клапаном. Диаметр отверстий на 1–2 мм должен превышать диаметр инъектора (например, при диаметре инъектора 10 мм диаметр отверстия должен составлять 11–12 мм).

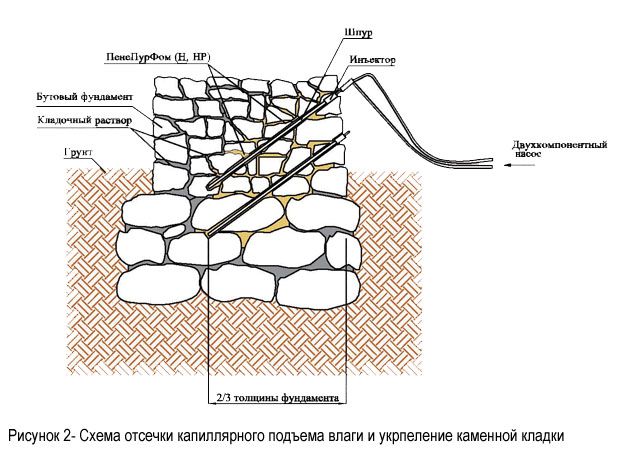

5) При отсечке капиллярного подъема влаги и укреплении каменной кладки: пробурить шпуры на расстоянии 10–15 см друг от друга в один или два ряда под углом так, чтобы отверстия пересекали как можно больше швов между кладочными элементами (кирпич, камень и т.п.).

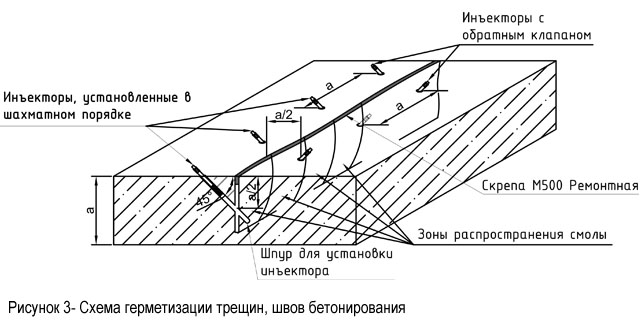

6) При герметизации трещин, швов бетонирования: пробурить шпуры для нагнетания под углом ~ 45° к поверхности. Расстояние между отверстиями и отступ от края трещины, шва бетонирования должны составлять ½ толщины конструкции.

7) Очистить отверстия сжатым воздухом от остатков бурения и установить крайний инъектор. На вертикальных и потолочных поверхностях предотвратить вытекание смолы, для чего по устью трещины выполнить штрабу 25×25 мм и заполнить ее растворной смесью «Скрепа М500 Ремонтная».

8) Температура смолы должна быть не ниже +17 °С. При понижении температуры увеличивается вязкость, а при повышении температуры снижается жизнеспособность. Перед приготовлением рабочего объема смолы сделать контрольный замес для оценки жизнеспособности смолы в условиях объекта. Приготовить такое количество смолы, которое можно израсходовать за время жизнеспособности.

9) Инъектирование смолы в вертикальные трещины производить последовательным нагнетанием снизу вверх. Инъектирование производить до тех пор, пока происходит повышение давления либо пока смола не начнет вытекать из следующего шпура. Установить следующий инъектор и продолжать процесс инъектирования. При увеличении вязкости смолы промыть насос растворителем (например, растворитель 646 ГОСТ 18188) и приготовить новую порцию смолы. После основного инъектирования провести дополнительное в уже заполненные смолой инъекторы до начала ее полимеризации. При необходимости удаления инъекторов полость шпуров заполнить растворной смесью «Пенекрит».

10) Промыть насос и рукава сначала растворителем (например, ксилол или растворитель 646 ГОСТ 18188), затем гидравлическим маслом (например, Mobil HLP-68 или его аналог). Затвердевшую смолу удалить механическим способом.

Оборудование для выполнения

инъекционных работ:

«ЕК-100М» – ручной поршневой насос предназначен для нагнетания под давлением однокомпонентных (исключение – «ПенеПурФом Н») полиуретановых смол. Благодаря своей компактности и небольшой массе насос «ЕК-100М» отлично подходит для выполнения работ с лесов и подмостей, а также для работы в стесненных условиях.

«ЕК-200» – поршневой насос высокого давления с электроприводом, предназначенный для нагнетания полиуретановых одно- или двухкомпонентных смол в строительные конструкции из бетона и железобетона, кирпичную или каменную кладку для их гидроизоляции и укрепления.

Преимущества:

– возможность нагнетания двухкомпонентных и однокомпонентных смол под высоким давлением;

– высокая производительность благодаря использованию электропривода;

– возможность регулировки производительности насоса;

– компактность и небольшая масса насоса «ЕК-200» позволяет выполнять работы с лесов и подмостей, а также в стесненных условиях;

– наличие смесителя с клапанами предотвращает передавливание одного компонента в другой;

– наличие обратного трубопровода позволяет оперативно промыть смеситель при использовании быстрореагирующих двухкомпонентных смол.