В последние годы проблеме долговечности железобетонных конструкций и сооружений уделяется все большее внимание. Огромные масштабы применения этого строительного материала и ограничение сроков его службы в различных средах обусловили нарастающие объемы работ по ремонту и восстановлению конструкций из железобетона.

Актуальность проблемы

В настоящее время большое количество морских гидротехнических сооружений в России эксплуатируется на грани срока полезного использования. По данным издания «Прямые инвестиции», общий износ причалов и портового оборудования уже достиг 80%. Однако при восстановлении данных сооружений необходимо учитывать особенности условий их эксплуатации.

Причал – это совокупность сооружений и устройств, предназначенных для стоянки и обслуживания судов, посадки и высадки пассажиров, грузовых операций и т.п. В процессе всего срока эксплуатации причальные сооружения находятся в постоянном контакте с речной или морской водой.

Морская вода одна из наиболее распространенных природных многокомпонентных сред, представляет собой сложную физико-химическую систему, в которой содержатся соли, агрессивные по отношению к бетону: хлорид натрия, сульфат и хлорид магния, сульфат кальция и т.д.. При контакте с бетоном развиваются процессы взаимодействия этих солей с продуктами гидратации портландцемента, что приводит к последствиям деструктивного характера.

Поэтому при строительстве и ремонте данных сооружений одна из основных задач заключается в обеспечении уплотнения и водонепроницаемости бетона, что ограничит доступ агрессивной среды в его тело.

Для морских сооружений, расположенных в суровых климатических условиях, что характерно не только для России, к задаче придания коррозионной стойкости в морской воде добавляется задача придания ему морозостойкости. Ремонт таких сооружений чрезвычайно затруднен и дорогостоящ, поэтому задача придания бетону высокой морозостойкости и водонепроницаемости уже на стадии строительства особенно актуальна, что существенно увеличит межремонтный срок таких сооружений.

К наиболее распространенным дефектам, возникшим в результате многолетней эксплуатации причальных сооружений, относятся:

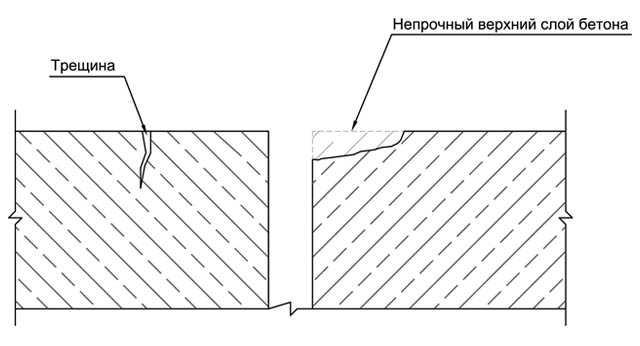

1. Разрушение защитного слоя бетона с оголением арматуры;

2. Отсутствие герметизации деформационных швов;

3. Наличие трещин, имеющих различный характер образования (усадочные, температурные, образованные вследствие намывания ослабленного бетона и т.д.)

4. Шелушение бетонной поверхности и т.д.

С целью определения имеющихся дефектов перед выполнением ремонтных работ обязательно проводится обследование конструкции. В результате материалы обследования должны содержать данные, необходимые для разработки проекта ремонта. Сюда, в первую очередь, входит:

– оценка степени агрессивности среды эксплуатации по отношению к материалам конструкции,

– данные о фильтрации воды через трещины, деформационные и строительные швы,

– оценка прочности и пористости бетона,

определение глубины повреждений бетона (размера от проектного положения поверхности конструкции до границы неослабленного материала),

– оценка степени коррозии закладных деталей и анкеров и т.д.

Данные сведения позволяют определить перечень ремонтных материалов. Но при этом следует учитывать, что любое техническое решение зависит от причины образования дефектов.

Ниже мы предлагаем один из вариантов технического решения проблем, часто возникающих при эксплуатации причальных сооружений, а именно – разрушения заполнителя межплитных швов, растрескивания, расслоения и разрушения бетона с образованием каверн и обнажением арматуры. Варианты решения могут меняться в зависимости от сложности проблемы.

Технология выполнения работ

I этап: подготовка поверхности

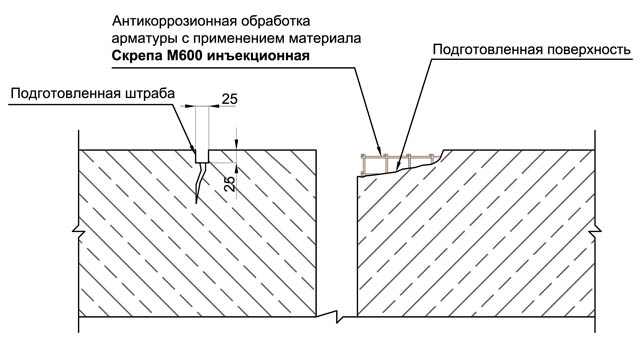

1. Удалить непрочный верхний слой бетона с применением отбойного молотка.

2. Очистить кромки деформационного шва при помощи щетки с металлическим ворсом от пыли, грязи, нефтепродуктов и других материалов, препятствующих проникновению активных химических компонентов материала «Пенетрон» в бетон; при этом бетонная основа должна быть структурно прочной и чистой.

II этап: восстановление разрушенного слоя бетона

1. Тщательно увлажнить поверхностный слой бетона до его полного насыщения.

2. Произвести антикоррозионную обработку арматуры раствором «Скрепа М600 инъекционная.

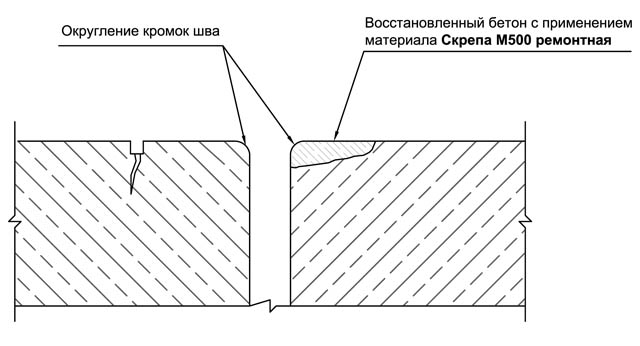

3. Приготовить раствор материала «Скрепа М500 ремонтная».

4. Восстановить разрушенные участки бетона с применением материала «Скрепа М500 ремонтная».

III этап: герметизация трещин и швов бетонирования

1. Расшивка швов бетонирования, трещин в виде штраб «П»-образной конфигурации размером не менее 25х25 мм.

2. Очистка поверхности штраб от пыли, высолов, цементного молока, штукатурки, препятствующих проникновению химических компонентов материала «Пенетрон» в глубь бетона и образованию нерастворимых кристаллогидратов.

3. Увлажнение внутренней поверхности штраб.

4. Приготовление раствора материала «Пенетрон».

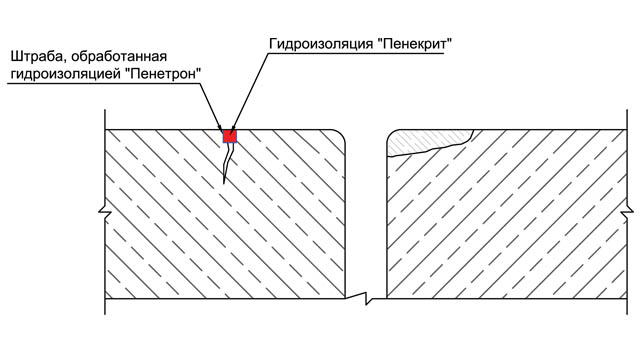

5. Грунтование поверхности штрабы в один слой раствором материала «Пенетрон».

6. Приготовление раствора материала «Пенекрит».

7. Заполнение штраб раствором шовного безусадочного материала «Пенекрит».

8. Приготовление раствора материала «Пенетрон».

9. Нанесение раствора материала «Пенетрон» на увлажненную поверхность штрабы, герметизированной раствором материала «Пенекрит», в два слоя. Первый слой раствора материала «Пенетрон» наносить на влажный бетон. Второй слой наносить на свежий, но уже схватившийся первый слой. Перед нанесением второго слоя поверхность увлажнить.

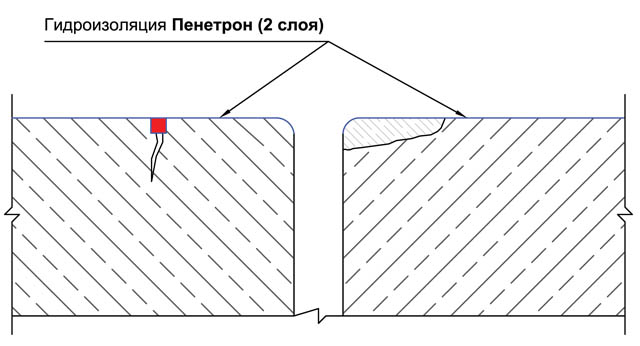

IV этап: гидроизоляция бетонной поверхности

1. Тщательно увлажнить поверхностный слой бетона до его полного насыщения, бетон должен быть матово-влажным. Излишки воды удалить.

2. Приготовить раствор материала «Пенетрон», нанести его в два слоя кистью из синтетического волокна.

3. Первый слой материала «Пенетрон» нанести на влажный бетон (расход материала 600 г/м2). Второй слой нанести на свежий, но уже схватившийся первый слой (расход материала 400 г/м2 ).

4. Перед нанесением второго слоя поверхность следует увлажнить.

5. Бетонную поверхность, обработанную раствором материала «Пенетрон», следует защищать от механических воздействий и отрицательных температур в течение 3 суток. При этом бетонная поверхность после обработки в течение трех суток должна оставаться влажной, не должно наблюдаться растрескивания и шелушения нанесённого раствора материала. Для увлажнения обработанной бетонной поверхности обычно используются следующие методы: водное распыление, укрытие бетонной поверхности полиэтиленовой пленкой.

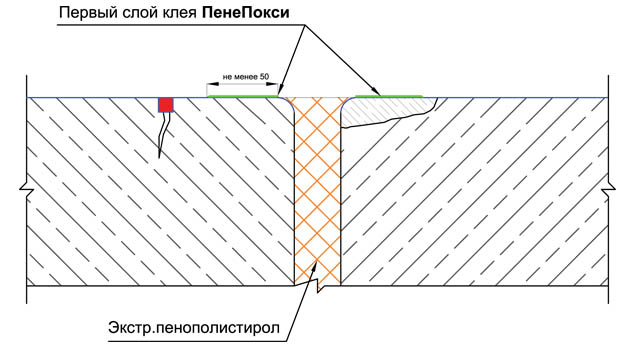

V этап: герметизация деформационных швов

1. После проведения работ по гидроизоляции бетона и последующего ухода за бетонной поверхностью провести работы по герметизации деформационных швов. Обеспылить и обезжирить горизонтальную поверхность кромок шва. При герметизации деформационных швов в зоне постоянного воздействия воды минимально требуемая ширина ленты должна составлять не менее 200 мм и толщина 1,5 мм.

2. Нанести первый слой клея «ПенеПокси» шириной 50 мм и толщиной 1 мм по обе стороны шва. Для нанесения клея применяется зубчатый шпатель или кельма.

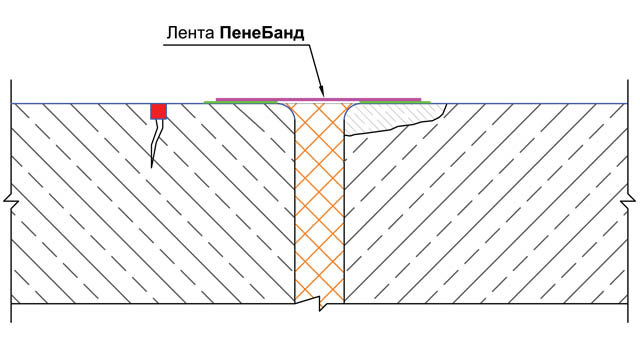

3. Приклеить ленту «ПенеБанд» с помощью пластикового ролика, прижимая её к клеевой основе, избегая появления воздушных пузырей до появления из-под ленты клея. При больших смещениях шва необходимо заложить ленту в шве петлей. При герметизации швов большой протяженности ленты склеиваются между собой внахлёст, при этом конец одной ленты должен заходить на другую не менее чем на 100 мм.

4. После монтажа ленты на первый слой клея в течение суток следует обеспечить сильный прижим ленты к клею в требуемом положении с использованием металлических листов с закреплением их на анкера.

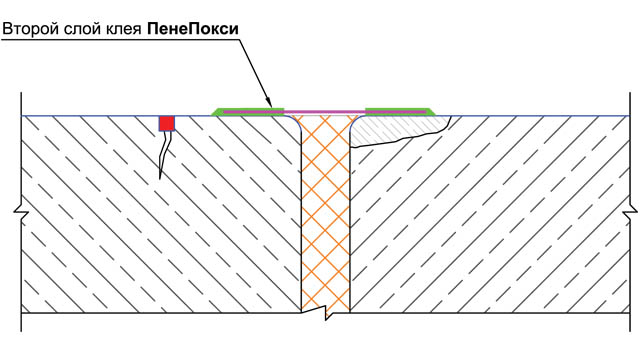

5. Нанести на ленту «ПенеБанд» второй (покрывной) слой клея «ПенеПокси» по обеим сторонам шва толщиной в 1 мм, сводя его по краям ленты в «ноль».

6. Обеспечить защиту системы от механических воздействий методом устройства металлических компенсаторов.

Группа компаний «Пенетрон-Россия», имея более чем 20-летний опыт работы в области гидроизоляции и защиты бетонных конструкций, в т.ч. причальных сооружений, накопила практический опыт работы в этой области. Обследование сооружений, разработка технологических карт, тесное сотрудничество с проектными и научно-исследовательскими организациями на стадии проектно-изыскательных работ, технический надзор за выполнением работ и, конечно же, непосредственное участие в работах как на стадии строительства, так и при выполнении ремонта, – основная специализация предприятия. Именно этот факт позволяет нам утверждать, что основная цель ремонта бетонных конструкций – это не только восстановление первоначальной или проектной прочности, но и улучшение свойств бетонных элементов причальных сооружений с целью повышения долговечности их эксплуатации с учетом новых научных разработок, современных материалов и технологий, какими и обладает ГК «Пенетрон-Россия». Комплексное применение проникающих гидроизоляционных материалов, ремонтных составов для восстановления поврежденных участков бетона, инъекционных материалов, лент для гидроизоляции деформационных швов и т.д. позволяет достичь очень высоких результатов и быть конкурентноспособными в этой области строительства и ремонта причальных сооружений.

Здесь применялся Пенетрон:

Морской порт, г. Мариуполь

Бетонирование причалов с применением добавки «Пенетрон Адмикс».

Порт «Восточный», п. Врангель, Приморский край

Гидроизоляция пирсов в районе переменного уровня воды, гидроизоляция свай-оболочек угольного терминала.

Морской порт, г. Сочи (Адлерский, Лазаревский и другие пирсы)

Ремонт и гидроизоляция пирсов.

Морской порт, г. Ялта

Использование добавки «Пенетрон Адмикс» при бетонировании пирсов и волноломов.

Морской торговый порт, г. Приморск

Гидроизоляция вводов коммуникаций противопожарных резервуаров терминала перегрузки нефтепродуктов.

Порт «Южный», г. Одесса

Гидроизоляция доков и причалов.

Шлюз, г. Чайковский, Пермский край

Гидроизоляция низового подходного канала и камер.