Вопрос строительства бетонных дорог в России в последнее время становится особенно актуальным. Правительством РФ определена стратегическая задача почти в два раза повысить сроки службы и одновременно снизить затраты на строительство, ремонт и содержание дорог. Одним из возможных способов достижения этой цели становится применение цементобетонных покрытий [1].

На Российском инвестиционном форуме в Сочи подписан Меморандум о взаимодействии между Федеральным дорожным агентством и «Евроцемент Груп». Цель сотрудничества: расширение применения минеральных вяжущих при строительстве федеральных автомобильных дорог [2].

Что касается истории строительства бетонных дорог, то автобаны из бетона в Германии и США активно строились уже перед Второй мировой войной. В СССР первые такие трассы появились только в 50-х годах ХХ века. С 1970 года в СССР началось массовое строительство цементобетонных дорог с применением новой технологии – машин со скользящей опалубкой на гусеничном ходу.

По инновационной на тот момент технологии были построены трассы «Москва – Волгоград», «Омск – Новосибирск», «Свердловск (ныне Екатеринбург) – Челябинск», «Свердловск – Серов», «МКАД – Подольск – Серпухов», «МКАД – Кашира» и многие другие.

Однако в процессе эксплуатации дорожное полотно из бетона подвергается различным негативным воздействиям. Снижение долговечности бетона в насыщенном водой состоянии при замораживании обусловлено в основном образованием льда в порах. При замерзании вода в порах превращается в лед, объем которого на 9 % больше объема воды, при этом возникает значительное давление на их стенки и устья микротрещин, сопровождающееся растягивающими напряжениями и постепенным разрушением бетона [3].

Жидкие среды в виде атмосферных осадков с учетом растворения в них агрессивных веществ из воздуха и с поверхности грунта, в том числе противогололедных реагентов, моющих средств, применяемых при уборке дорог, вызывают значительные разрушения бетона.

Агрессивность газообразных сред для бетонных и железобетонных транспортных сооружений обусловлена загрязнениями за счет выбросов автомобильного транспорта (~ 90 %) и агрессивными компонентами, содержащимися в окружающем воздухе (водорастворимые диоксиды серы, азота, углерода и пыль сложного химического состава), из которых значительную часть составляют выбросы объектов теплоэнергетики.

Агрессивность твердых сред для бетонных и железобетонных транспортных сооружений обусловлена наличием: взвешенных веществ, содержащих сернистые соединения; пыли и грязи, сорбирующих агрессивные компоненты из воздуха, с поверхности земли и дорожных покрытий; частиц противогололедных реагентов, наносимых в зимнее время на поверхности дорожных покрытий и тротуаров [4].

Воздействие на дороги данных агрессивных факторов приводило к образованию дефектов в бетоне: раскрывающиеся трещины в поперечных температурных швах, шелушение бетона, крошение поверхностного слоя бетона, сколы. Данные недостатки бетонных дорог долгое время сдерживали их развитие. С 1980 года строительство бетонных дорог в России начало сворачиваться, сократилось количество проектов, были приостановлены научные исследования. Нормативные документы в этой области не обновлялись более 30 лет.

Поэтому проблема повышения долговечности бетонных дорог является весьма актуальной. Для повышения долговечности бетона дорожного полотна предлагается использовать добавку «Пенетрон Адмикс», которая позволяет создавать бетоны низкой проницаемости, что в свою очередь позволяет эксплуатировать дороги до 10 раз дольше. Если дорогу с асфальтобетонным покрытием нужно ремонтировать через 2–3 года, то цементобетонную – через 20–30 лет.

Механизм влияния добавки на микроструктуру цементного камня подробно описан в статье Никишкина В.А. [5]. Введение добавки «Пенетрон Адмикс» приводит к повышению прочности и водонепроницаемости. Однако вопрос влияния добавки на коррозионную стойкость бетона оставался неизученным.

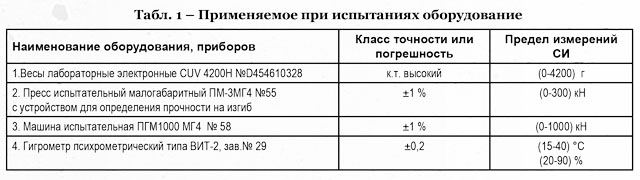

Исследование данного вопроса согласно следующих национальных стандартов: ГОСТ 27677-88; ГОСТ 25881-83; ГОСТ 310.4-81; ГОСТ 25246-82.

Коррозионная стойкость определялась к следующим агрессивным средам:

– минеральные кислоты (серная кислота Н2SO4 pH = 3);

– органические кислоты (лимонная кислота C6H8O7 pH = 3);

– сульфаты (Na2SO4 – 15 000 мг/л);

– хлориды (NaCl – 40 000 мг/л);

– нефтепродукты (масло машинное);

– щелочи (NaOH – 3 % раствор, pH = 13);

– соли аммония ((NH4)2SO4 - 3660 мг/л или 1000 мг/л при пересчете на NH4+);

– морская вода (Na2SO4 – 4000 мг/л, NaCl – 33 000 мг/л).

Для изготовления образцов использовалась бетонная смесь следующего состава:

– портландцемент общестроительный ЦЕМ I 42,5 ГОСТ 31108-2003 производства ОАО «Сухоложскцемент» – 400 кг/м3;

– песок кварцевый (Мк= 2,5) – 900 кг/м3;

– щебень фракции 5–10 мм – 900 кг/м3;

– пластификатор СП 1 (АО «Полипласт») – 4 кг/м3;

– добавка «Пенетрон Адмикс» – 4 кг/м3;

– вода – 204 кг/м3.

Для испытаний было сформовано 9 серий образцов-балочек размером 40х40х160 мм по 3 шт. в каждой серии. При изготовлении образцы уплотняли на виброплощадке в течение 1–2 мин, затем через 24 ч твердения при температуре (20±2) °С их распалубливали и хранили в воде в течение 28 суток. После достижения 28-суточного возраста образцы были взвешены и одна партия (3 шт.) испытана на первоначальную прочность при сжатии и изгибе.

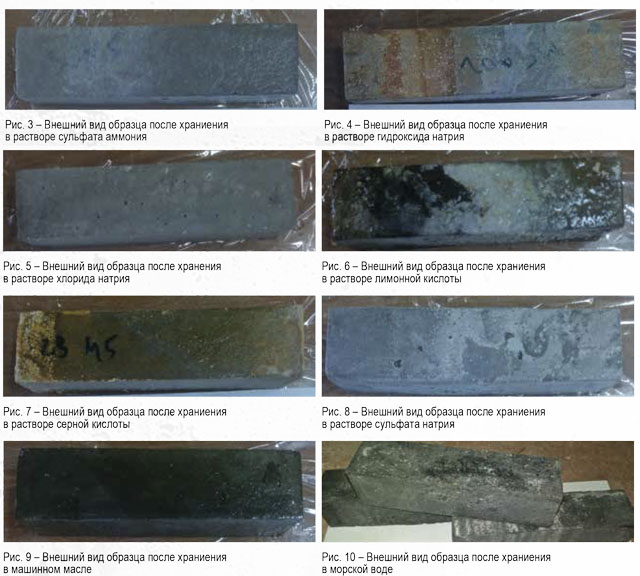

Для определения действия агрессивных сред на физико-механические свойства образцов (прочность при сжатии и изгибе, потеря массы) образцы поместили в разные емкости так, чтобы они не соприкасались друг с другом и со стенками емкости, залили их заранее приготовленными растворами сред необходимой концентрации. Слой раствора над образцами от 30 до 40 мм, температура сред +(20±2) °С.

При хранении образцов агрессивные среды каждые 30 суток полностью заменяли. Всего замен было 12. Продолжительность нахождения образцов в агрессивных средах составила 360 суток. После извлечения образцов определена их масса и прочность при сжатии и изгибе по ГОСТ 310.4-81 (данные приведены в таблицах 2–4).

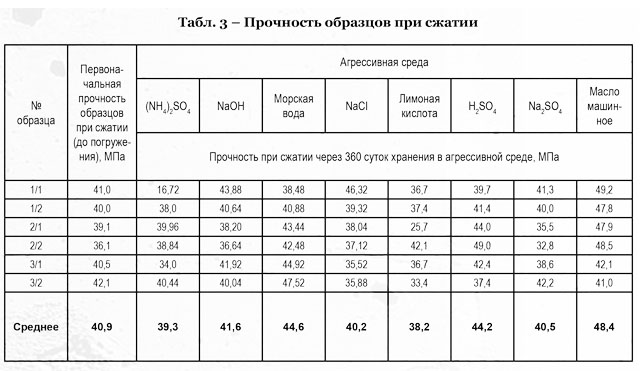

Химическую стойкость оценивали путем вычисления фактического коэффициента химической стойкости:

Кх.с. = Rt/R0

Где R0 – предел прочности при изгибе серии образцов – до погружения в агрессивную среду;

Rt – предел прочности при изгибе серии образцов после выдержки в агрессивной среде в течение 360 суток.

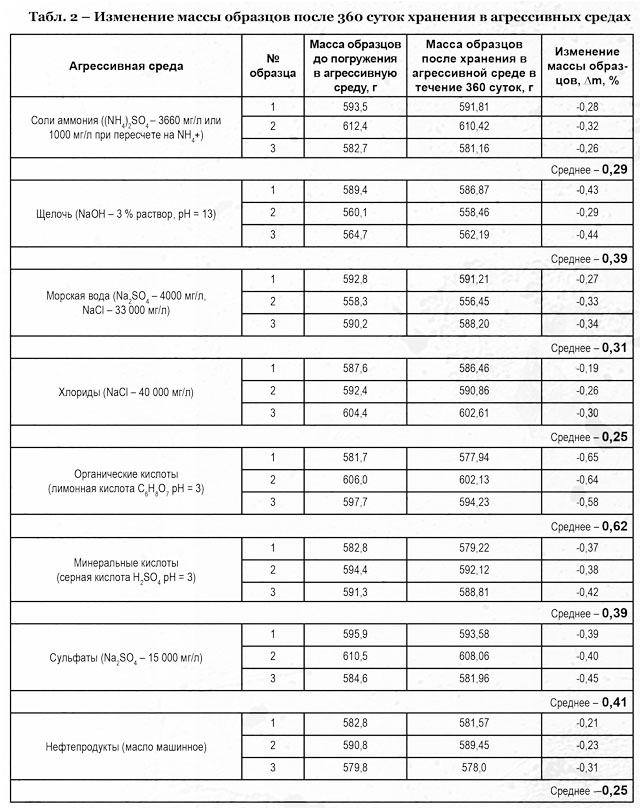

Изменение массы образцов ∆m в процентах после 360 суток хранения вычисляют по формуле:

∆m = (m1 – m)/m•100

где m – масса образцов до погружения в среду, г;

m1 – масса образцов после выдержки в среде, г.

Согласно требованиям ГОСТ 25881-83 п.6.5, уменьшение массы образцов после выдержки в среде не должно превышать 1 %. При уменьшении массы образцов более чем на 1 % образцы относят к нестойким в данной среде, независимо от результатов механических испытаний.

Согласно ГОСТ 25246-82 «Бетоны химически стойкие», в зависимости от стойкости в агрессивных средах образцы подразделяются на:

– высокостойкие – Кх.с. ≥ 0,8;

– стойкие – 0,5 ≤ Кх.с. ≤ 0,8;

– относительно стойкие – 0,3 ≤ Кх.с. ≤ 0,5;

– нестойкие – Кх.с.≤ 0,3.

Таким образом, бетон с добавкой «Пенетрон Адмикс» является высокостойким во всех агрессивных средах с коэффициентами стойкости от 0,95 до 1,26. Потеря массы при этом составила от -0,25 % до -0,62 %, что подтверждает стойкость бетона к нахождению длительное время в вышеуказанных средах.

1. Электронный ресурс: https://stroi.mos.ru/builder_science/vozvrashchieniie-bietona?from=cl. Возвращения бетона.

2. http://rosavtodor.ru/press-center/news/268091

3. Пантилеенко В.Н. Повышение долговечности бетона конструкций для нефтегазопромыслового строительства: Монография. – Ухта: УГТУ, 2001. – 91 с.: ил.

4. Пособие к МГСН 2.09-03 «Защита от коррозии бетонных и железобетонных конструкций транспортных сооружений».

5. Никишкин В.А. Микроструктура цементного камня и ее влияние на водонепроницаемость и прочность бетона // Гидротехническое строительство. 2012. № 11. С. 14–17.